Полистирол давно является коммерческим полимером, но его широкое применение ограничено хрупкостью материала. Модификация полистирола СБС блок-сополимером является одним из удачных решений проблемы, поскольку СБС модифицирует морфологию композиции, улучшая ее механические свойства, а применение стирольного блок-сополимера гарантирует некий оптимальный уровень адгезии между фазами. Результаты ДМА испытаний показывают, что композиция с 20% содержанием СБС полимера является оптимальной, поскольку достигаются максимальный уровень межфазной адгезии, наиболее низкая температура стеклования эластомерной фазы и наибольшее значение динамического предела прочности композиции на сжатие. Данная публикация является сокращенным переводом статьи Виктора Берко-Боатенг, Ксерокс корпорейшн и Давида Дж. Квеснел, университет г. Рочестер.

За последнее время со стороны индустриальных и исследовательских сообществ проявляется значительный интерес к блок-сополимерам, обусловленный многообразием путей, которыми блок-сополимеры улучшают инженерные свойства композитов. Настоящая работа посвящена изучению зависимости изменения свойств системы полистирол (ПС) –стирол-бутадиен-стирол (СБС) от состава композиции. Основной задачей исследования являлось установление факторов, определяющих пластическую деформацию полистирола и СБС полимера в нескольких совместных композициях.

Выбранная для исследования система представляет интерес как с научной, так и с технологической точек зрения. Полистирол давно является коммерческим полимером, но его применение ограничено хрупкостью. Одним из путей решения этой проблемы является внедрение глобул каучука в стекловидную матрицу термопласта для улучшения механических свойств композиции посредством модификации ее морфологии. Хорошими примерами подобных решений являются ударопрочный полистирол (HIPS) и акрилонитрил-бутадиен-стирол (ABS). В применениях, где высокая прочность не является основным требованием, СБС каучуки обладают преимуществом вследствие возможности их применения в рецептурах со многими другими полимерами. Для настоящего исследования была выбрана система полистирол – СБС, поскольку применение блок-сополимера гарантирует некий оптимальный уровень адгезии между фазами. Помимо этого бутадиеновые фрагменты СБС доступны для реализации в специальных применениях. В свете этих идей мы попытались оценить механические свойства композиций полистирол — СБС для последующей оптимизации свойств, отличных от прочности потока экструдата и ударной прочности.

Методики экспериментов

Изученные в настоящей работе материалы являлись коммерческими марками полистирола и СБС блок-сополимера. Молекулярная масса полистирола составляла около 12000. СБС материал был представлен маркой Kraton D2103 (продукт, подобный Kraton D1102). СБС содержал 28% полистирола, Mn полибутадиенового блока составляла 76000, Mn полистирольного блока – 11000.

Приготовление образцов

Взвешенные раздельно навески гомополимера полистирола и СБС блок-сополимера смешивались в большом контейнере. Смесь переносилась в миксер Banbury, где механически перемешивалась при стандартных условиях (избыточное давление 0,14 МПа, скорость перемешивания 77 об/мин) в течение 10 минут без нагревания. При высоком содержании блок-сополимера в композиции скорость перемешивания увеличивалась до 130 об/мин. Были приготовлены четыре модельные композиции с 10, 20, 30 и 50вес частями СБС на 100 частей полистирола, обозначаемые как ПС/СБС10, ПС/СБС20, ПС/СБС30 и ПС/СБС50.

Приготовленная смесь плавилась. Расплавленный образец извлекался из камеры смешения и измельчался в течение 5 минут при комнатной температуре на роликовой мельнице Farrel. Передний и задний ролики вращались со скоростью 30 и 40 об/мин, соответственно. Раздробленные в холодном состоянии образцы позднее были измельчены в мельнице Fitz до размера частиц, пригодного для компрессионного формования (~20 мкм).

Компрессионное формование и испытание

Для компрессионного формования образцов применялся гидравлический пресс Wabash. Верхняя и нижняя пластины предварительно разогревались до 149 °С. Измельченная композиция переносилась в форму, на которую уже был помещен лист Mylar [двуосноориентированная лавсановая пленка]. Заполняемая форма помещалась под пресс и наполнялась до уровня, когда материал касался верхней пластины. Температура образца контролируемо повышалась до 115 °С, после чего включался пресс. Усилие смыкания пресса составляло 20,7 МПа. После завершения этапа формования нагревающий ток выключался и образец медленно остывал. Когда температура материала достигала приблизительно 38 °С, форма открывалась, образец извлекался и самопроизвольно остывал до комнатной температуры. Готовому образцу придавалась форма параллелепипеда с размерами сторон 1” x ½” x ½”. Такие образцы в дальнейшем использовались для компрессионных испытаний. Для получения бездефектных образцов формованные параллелепипеды обрабатывались с применением процедур и технологий, описанных в литературе.

Испытания ДМА

ДМА [динамический механический анализ] испытания проводились в диапазоне температур – 120…+120 °С при частоте прилагаемого усилия 1 Гц. Для проведения испытаний в режиме вынужденных крутильных колебаний изготавливались прямоугольные образцы размером 63,5 х 12,7 х 3 мм. Детальное описание установки и методики ДМА испытания приведено в литературе. При записи частотных разверток динамических модулей G’ и G” диапазон варьирования скорости деформации составлял четыре порядка. Для испытаний выбирались образцы в форме параллелепипеда.

Испытания на сжатие

Компрессионные испытания проводились на 20 KIP сервогидравлическом испытательном стенде в режиме контролируемой деформации. Диапазон скорости изменения относительной продольной деформации варьировался в интервале 5*10-3 — 2*10-1 сек-1. Испытания проводились для образцов в форме параллелепипедов размерами 1”x ½” x ½”. Максимальная продольная деформация образца составляла 50%. Первоначальная высота образца, равная ½”, допускала биаксиальное течение материала во время деформации, равно как и минимизировала влияние поверхностных течений на определяемые механические свойства. Данные изменения нагрузки записывались на 2D регистрирующем устройстве [запись в координатах X-Y], оборудованном приводом с высокой скоростью нарастания выходного сигнала. Регистрируемая информация оцифровывалась и конвертировалась в данные напряжение – деформация.

Экспериментальные результаты и обсуждение

Динамические механические свойства

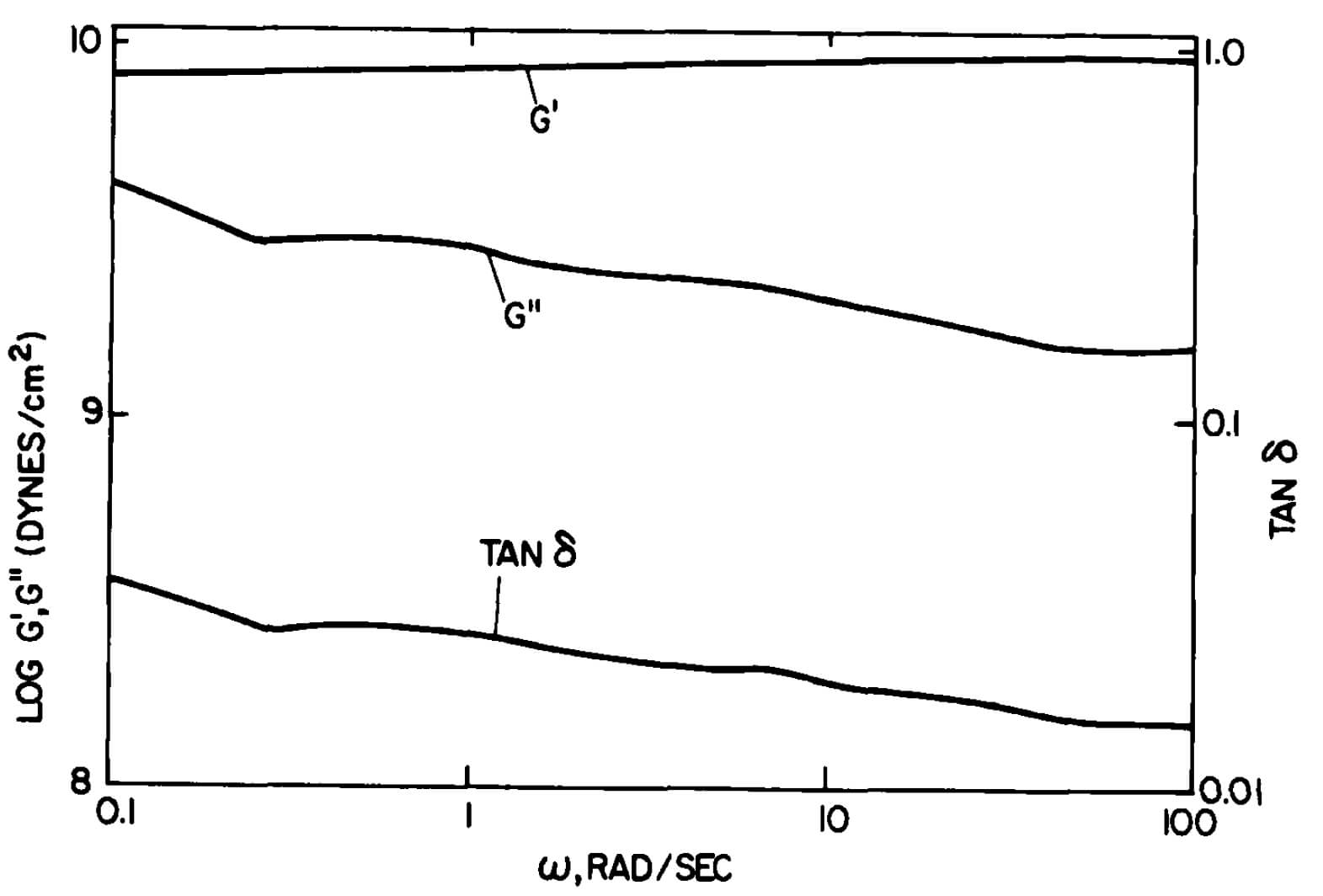

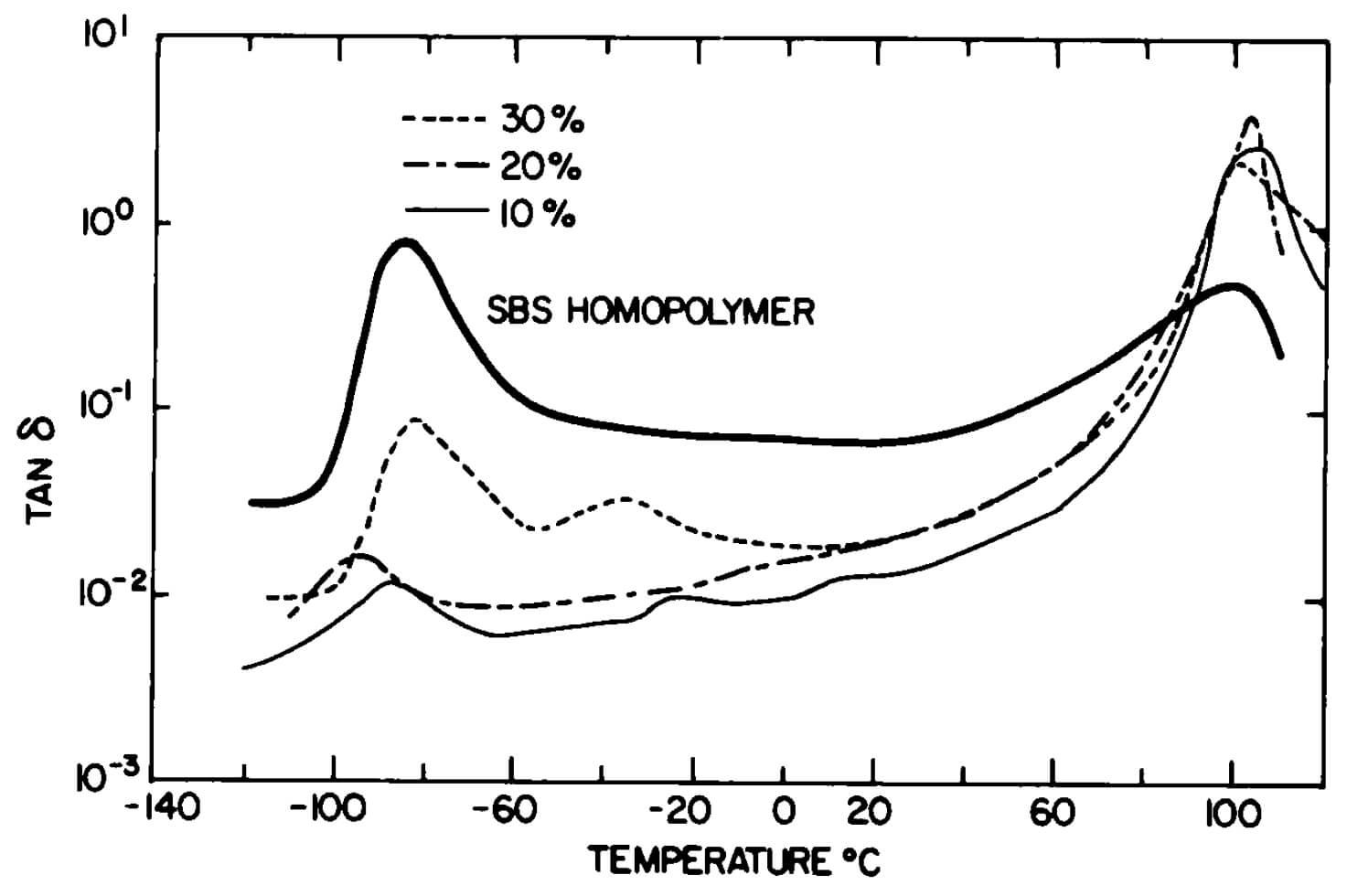

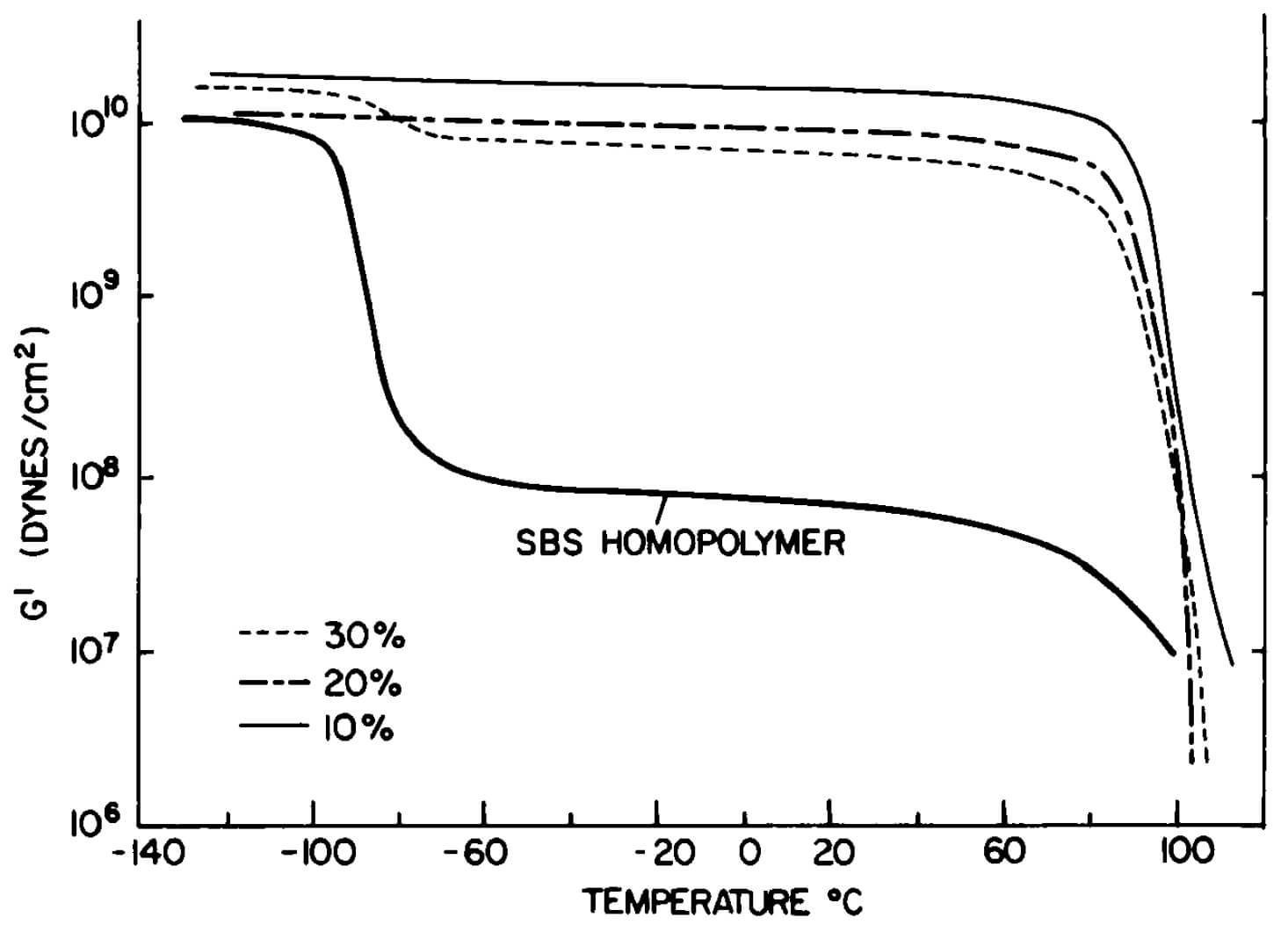

Характерные зависимости динамического модуля упругости G’, модуля потерь G” и тангенса фазового угла (tan δ) композиции ПС/СБС-10 от угловой скорости представлены на рис.1. В изучаемом диапазоне скоростей кривые не проявляли какого-либо аномального поведения, что предполагало, что композиции остаются вязкоэластичными материалами в диапазоне изменения скоростей деформации (несколько порядков). На рис. 2a, 2b и 2c приведены температурные развертки ДМА кривых при частоте наложения сдвигового усилия 1 Гц. На каждом из рисунков представлены данные для композиций ПС/СБС-10, ПС/СБС-20 и ПС/СБС-30 в сравнении с данными для исходного СБС сополимера (рис. 2а и 2b). ДМА кривые для исходного СБС блок-сополимера качественно совпадают с литературными данными. Во всех случаях наблюдались два доминирующих пика при температурах ~ +95 и -90 °С, соответствующие процессам стеклования полистирола и полибутадиена. Интенсивность полибутадиеновых пиков в композициях непрерывно повышалась по мере увеличения содержания СБС полимера вплоть до исходного СБС (0% стирольного гомополимера). На рис 2a и 2c видно, что с увеличением содержания СБС полимера пики на кривых модуля потерь G” и tan δ, отвечающие переходам в эластомерной фазе, становятся более острыми. Такое поведение наблюдалось ранее для блок-сополимеров, содержащих до 40% полибутадиена. На рис 2c виден явный сдвиг температуры стеклования полистирольной матрицы в сторону более низких температур при увеличении содержания СБС блок-сополимера.

Рис.1. Зависимость динамического модуля упругости G’ и модуля потерь G” при сдвиге композиции полистирол – СБС (10%) от угловой скорости при комнатной температуре.

Рис.2a. Температурная развертка тангенса фазового угла, tan δ, при частоте прилагаемого усилия 1 Гц. Приведенные для композиций с 10, 20 и 30% содержанием СБС данные сравнены исходным СБС блок-сополимером.

Рис.2b. Температурная развертка динамического модуля упругости при сдвиге, G’, при частоте прилагаемого усилия 1 Гц. Приведенные для композиций с 10, 20 и 30% содержанием СБС данные сравнены исходным СБС блок-сополимером.

Рис.2c. Температурная зависимость логарифма модуля потерь при сдвиге, G”, при частоте прилагаемого усилия 1 Гц. Приведены данные для композиций с 10, 20 и 30% содержанием СБС блок-сополимера.

При более низких температурах наблюдалось аномальное поведение в переходах эластомерной фазы. При 20% содержании СБС, наблюдался β-переход при более низкой температуре (около -100 °С), тогда как при содержании 10% и 30% СБС, температура стеклования эластомерной фазы сдвигалась в сторону более высоких температур и приближалась к значению, характерному для исходного СБС. Также для композиций, содержащих 10% и 30% СБС, регистрировался новый переход между -50 и -20 °С (рис. 2a и 2c). Этот новый переход не наблюдался в композиции, содержащей 20% СБС. Теоретически и экспериментально было показано, что при охлаждении композиции, содержащей диспергированную эластомерную фазу, до температур ниже температуры стеклования матрицы, эластомерная фаза заметно увеличивается в объеме вследствие большой разницы в термическом расширении фаз. Компаунды с достаточной адгезией между фазами, равно как и вулканизированный каучук, проявляют схожие сдвиги температур стеклования эластомерной фазы в сторону более низких температур. Например, в системах ABS, где частицы каучука хорошо диспергированы, но не привиты (ниже адгезия), наблюдается переход эластомерной фазы при —12 °С, что выше, чем у сухого остатка латекса хорошо привитого каучука, у которого фазовый переход регистрируется при более низкой температуре. Появление нового перехода (третьей фазы) на кривых tan δ и G” может быть обусловлено возможным фазовым разделением и механизмом инверсии в этих композициях. Это явление будет изучено более детально микроскопическими методами. По-видимому, при 20% содержании СБС достигается максимум адгезии между фазами композиции и, следовательно, этот состав может определять предел для достижения высокой прочности в подобных системах.

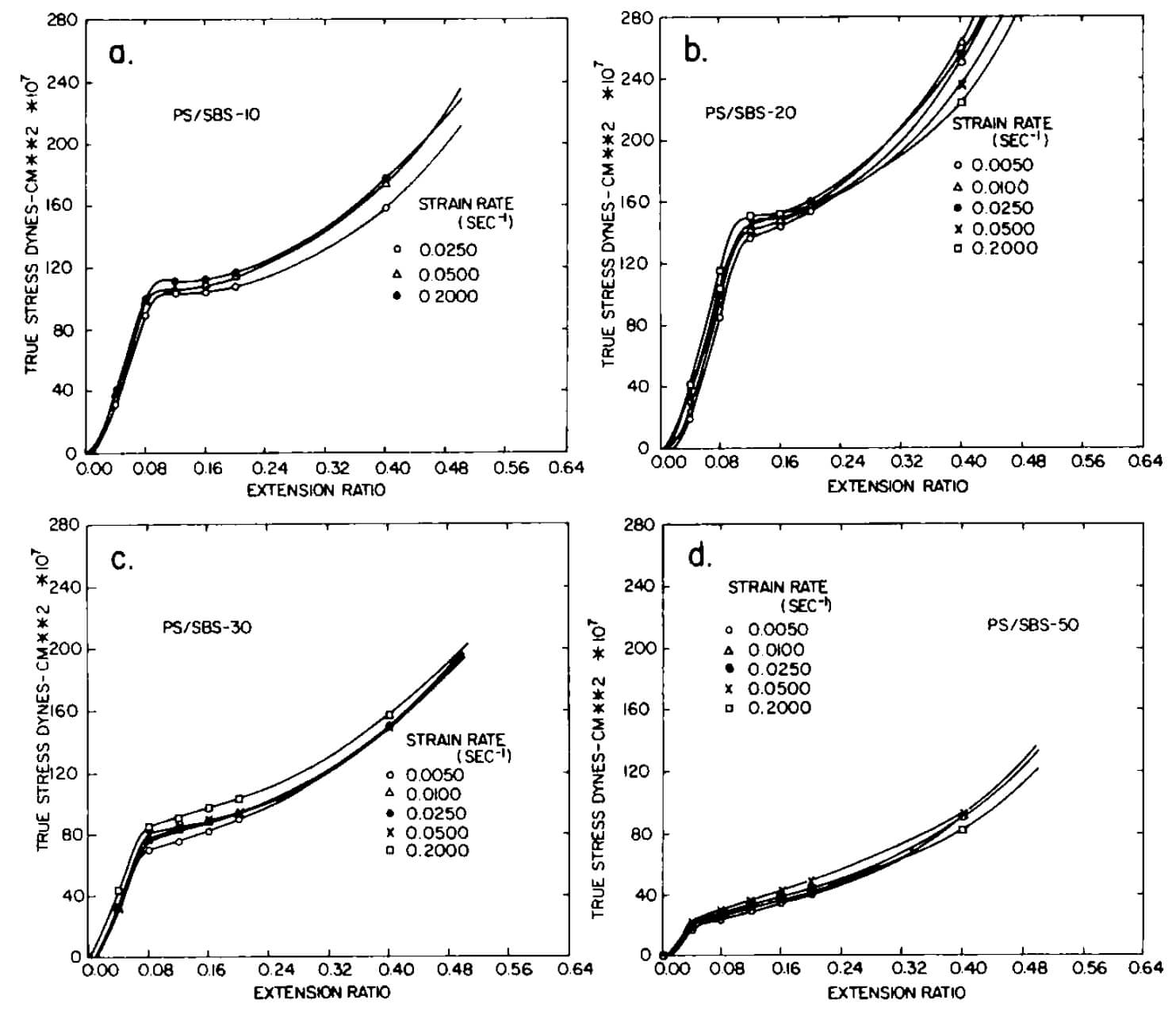

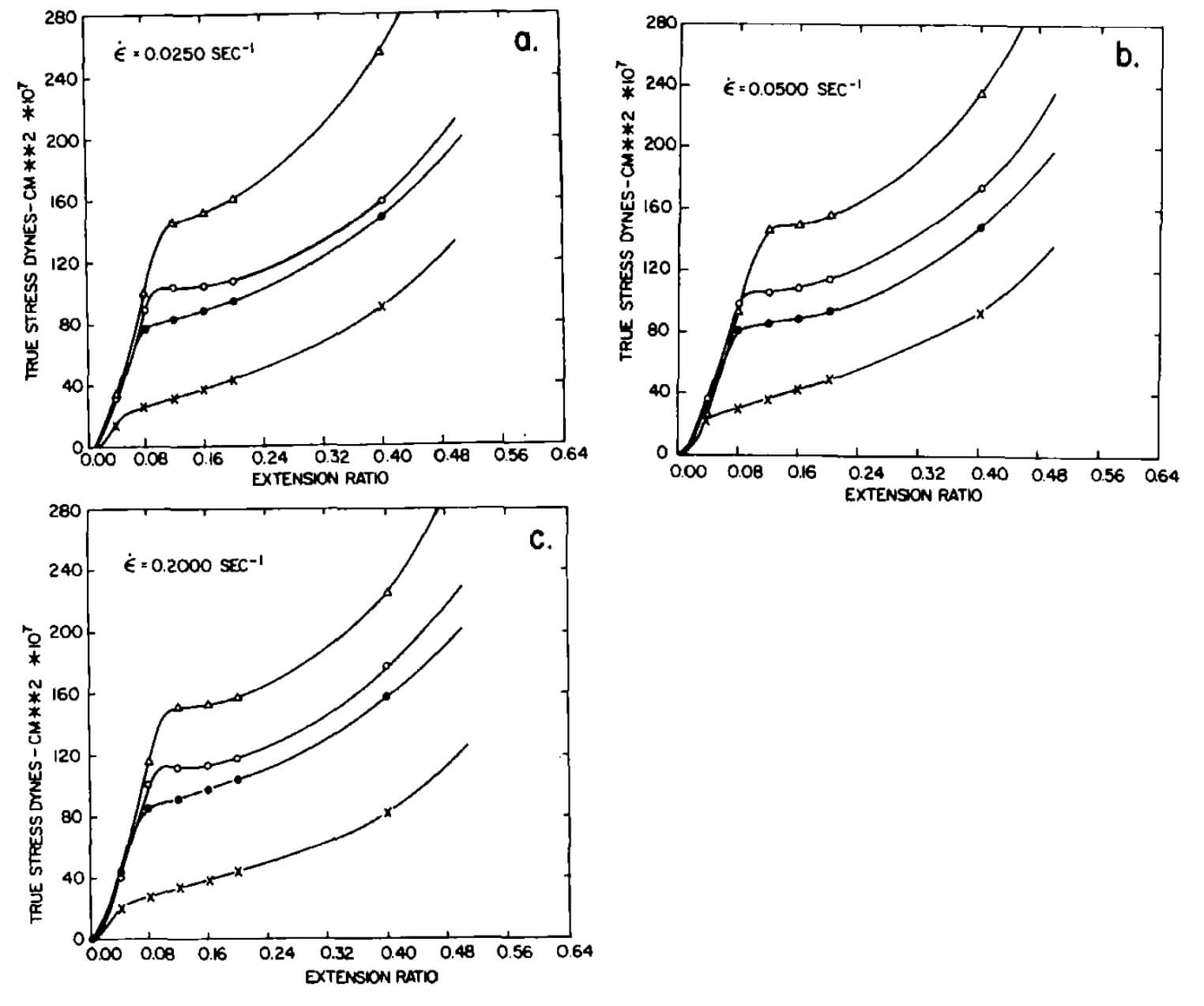

Поведение напряжение сжатия – деформация

На рис.3 показана зависимость напряжение сжатия – деформация систем полистирол — СБС четырех изученных составов. Для каждой из композиций поведение напряжение — деформация качественно одинаково. Каждая из кривых показывает умеренный предел прочности для каждой из смесей, выше которого идет участок с незначительным увеличением деформации при резком повышении напряжения. Такая характерная исходная текучесть, за которой следовало упрочнение материала, как при холодном волочении, ранее уже отмечалась в литературе. Максимум предела прочности в существенной степени зависит от количества СБС в композиции. Зависимости напряжение –деформация композиций полистирол – СБС для трех скоростей деформации представлены на рис.4. Характер кривых для всех композиций одинаков. Поскольку зависимость формы кривой напряжение – деформация от скорости приложения усилия не столь сильно выражена, как от состава, композиции с меньшим содержанием СБС показывают более острый максимум предела прочности при увеличении скорости деформации.

Рис.3. Зависимость компрессионное усилие – деформация для системы ПС/СБС четырех составов: (a) ПС/СБС-10, (b) ПС/СБС-20, (c) ПС/СБС-30, (d) ПС/СБС-50. Зависимость от состава композиции выражена намного сильнее, чем от скорости деформации.

Рис.4. Зависимость компрессионное напряжение – деформация для композиций ПС/СБС при трех скоростях деформации: (a) έ=2,5*10-2 сек-1, (b) έ=5*10-2 сек-1, (c) έ=20*10-2 сек-1. Отмечается тенденция для композиций с низким содержанием СБС повышать предел прочности с увеличением скорости

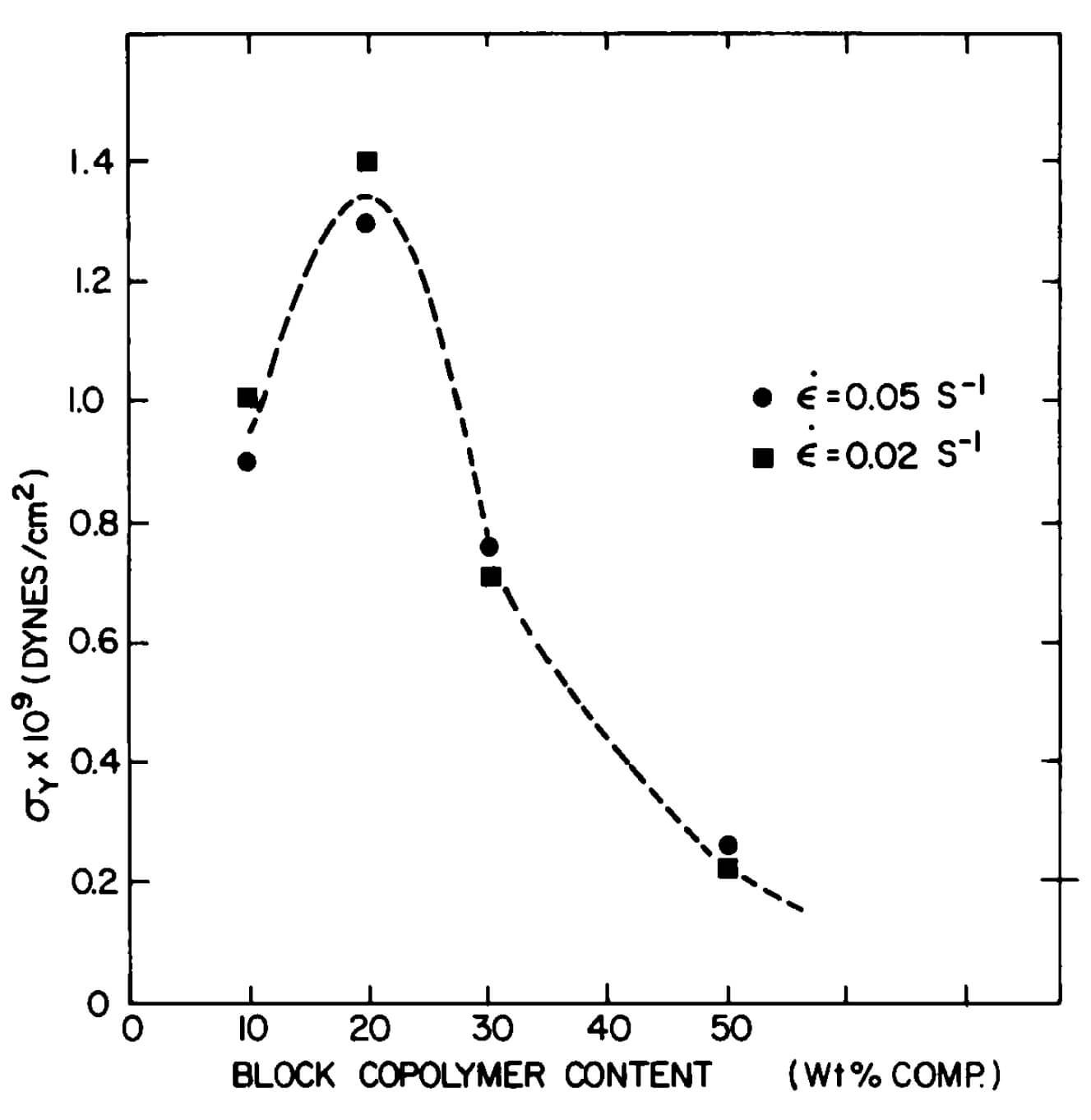

На рис.5 представлена зависимость динамического предела прочности на сжатие от содержания блок-сополимера в композиции для двух скоростей деформации. Значение предела прочности постепенно повышается и достигает максимума при содержании СБС около 20%, а затем снижается при дальнейшем увеличении концентрации каучука в компаунде. Это наблюдение совпадает с литературными данными, где также был сделан вывод, что в системах с повышенной прочностью оптимальное содержание каучука составляет 20%. Мы полагаем, что в композициях с блок-сополимерами количество СБС полимера и прививание играют основную роль в определении значений рабочих характеристик материала.

Рис.5. Зависимость значения динамического предела прочности на сжатие от содержания СБС. Отмечается размытый максимум при 20% СБС. Сравнение с данными по полистиролу (0% СБС) не приведено в силу качественно отличающегося поведения напряжение – деформация.

Заключение

Были приготовлены лабораторные образцы системы полистирол – СБС разных составов. Изучалось поведение (деформация) образцов приготовленных композиций при наложении компрессионного усилия, а также зависимость их динамических механических характеристик от состава композиции и скорости деформации. Механические динамические свойства и механическое поведение при сжатии качественно одинаковы для всех составов, что позволило сравнить их свойства. Общие тенденции результатов работы согласуются с результатами работ других исследовательских групп, изучавших подобные системы. Результаты, полученные для образцов с 20% содержанием СБС блок-сополимера, показали изменение расположения β-перехода, равно как и максимума прочности. Увеличение скорости деформации повышает динамический предел прочности, в частности, материалов с низким содержанием СБС. Этот тренд может быть сравним с совместным влиянием содержания каучука в композиции и степени прививания каучука на ударно-прочностные свойства усиленной каучуком системы. Обладающая повышенной прочностью система полистирол – СБС, хотя и может проявлять сложные механизмы деформации, в целом сравнима с другими усиленными каучуком системами типа HIPS или ABS.